小麦、马铃薯、玉米和大米是制造淀粉和麸质的主要原料。卧螺离心机能经济有效的处理淀粉和麸质。通常我们会根据不同的工艺要求,选择合适型号的离心机来达到好的效果。我们可以帮助制造商生产淀粉和麸质,而且还能从原料中生产米糠和蛋白质。从而商实现高价值的收益率和较低的生产成本。卧螺离心机可在全速运转条件下连续进料、卸料操作,运行结构紧凑、生产能力大,对于分离处理大豆、花生、小麦等植物及动物蛋白也有着较好的适用性。不同型号的卧螺离心机又可用于不同产量上的需要。卧螺离心机采用了智能控制变频控制系统,大大减少了操作人员的工作量。离心机分离后的重液相可采取两种不同的排液方式,即重力排出和内置向心泵带压排出;其中内置离心泵带压排出包括液层固定模式以及重相液层在线可调模式,根据工艺条件需求予以选择。

小麦是生产谷朊粉、淀粉的重要原材料,但由于区域的问题,使小麦中的谷朊粉、各类淀粉的含量存在着较大的差异。充分考虑提高生产效率、降低操作人员工作强度,在原材料发生变化的情况下,使用液层在线可调的内置向心泵结构,可轻松完成离心机运行参数的调整,使离心机运行在分离状态。离心机控制系统配备全自动清洗程序,可确保每一次机械式清洗完善,避免人为因素。对机罩、机座内腔、转鼓外表面清洗。

三相离心机的分离液排出采取了两种方式,即重力排出和内置向心泵排出,其中内置向心泵带压包括液层固定模式以及重相液层在线可调模式,根据工艺条件需求予以选择。

- 细小的淀粉颗粒分离,离心机需要近3000G以上的分离因数,才能取得较为理想的分离效果。

- 高干度的螺旋输送器、转鼓结构

- 固体颗粒的脱水主要依靠强大的离心力、高扭矩的螺旋挤压力(推料扭矩)、超长的固体颗粒脱水长度,“格润”离心机可产生超过3000G的离心力,较普通离心机高30~50%的螺旋推料扭矩,转鼓脱水长度较普通离心机长10~20%。

- 高扭矩的渐开线行星齿轮差速器

- 推料扭矩需要高扭矩的渐开线行星齿轮差速器作为基础,“格润”离心机配备的差速器具有高扭矩、高转速、发热量低、散热性优良等特点,从而确保离心机可长期、稳定运行。

- 清洗系统

- 全自动控制系统配备清洗系统,可有效地解决停机过程中,清洗不到位、清洗不干净的难题,可有效避免人为因素引起的设备问题。

应用范围

玉米淀粉生产中的应用(麸质回收)

麸质回收是从黄浆中回收麸质蛋白粉的过程。麸质水俗称黄浆,是玉米淀粉精制过程中产生的废水。固形物主要有玉米蛋白质、碳水化合物、色素和油脂等。浓度一般在1%~2%左右。离心分离法是进行麸质回收的常用而且高效的方法。采用碟片离心机和卧螺离心机的组合比采用碟片离心机和真空过滤器的组合具有更高的效率,因为卧螺离心机在正常生产过程中可以连续生产而不需要冲洗。采用新技术的卧螺离心机,干物质浓度和真空过滤器已经相差无几。

薯类淀粉生产中的应用(细胞液分离)

马铃薯、甘薯、木薯具有十分相似的结构,因此淀粉生产的基本过程是一致的。细胞液是水溶性蛋白质、氨基酸、维生素等物质的混合物。干物质含量在4.5~7%之间,与薯类淀粉一同存在于根茎细胞中,薯块粉碎时一同与淀粉释放出来。薯块粉碎后先分离出细胞液可以降低后续工艺中泡沫的产生,降低水的消耗和废水的产生,提高淀粉的质量。分离出的细胞液浓缩干燥后可以用作优质的饲料等。分离细胞液可以使用曲筛、锥形离心筛、卧螺离心机。现代化的生产工艺中卧螺离心机的应用比较广泛。

小麦淀粉生产中的应用

卧螺离心机在小麦淀粉生产中的广泛应用比较晚,但发展迅速。国外先进的离心分离工艺采用卧螺离心机进行A淀粉和面粉中的其他成分的分离,A淀粉和B淀粉的分离,B淀粉的脱水以及废水的处理。比较先进的改良的马丁法也开始将卧螺离心机应用到淀粉的脱水工序。三相卧螺离心机、双椎体卧螺离心机在生产中的应用使生产线的规模、效率、连续化操作的程度、产品的得率都有了新的进展。

性能参数

卧螺离心机的性能参数主要有:转鼓直径、转鼓转速、分离因素、差转速、长径比等。一般生产厂家会给出以上全部参数或者部分参数。有些厂家还会给出转鼓和螺旋推进器的形状、调速方式、产量等。同样的机型,要处理的物料不同,应用场合不同,机器的产量也是不同的。

转鼓直径是衡量卧螺离心机生产能力的重要参数,转鼓直径越大,产量越大。但限于制造的难度和经济的原因,直径不能做得过大。目前多数卧螺离心机的转鼓直径小于520mm。

转鼓转速、分离因素、差转速、长径比都是衡量卧螺离心机的分离能力的重要参数,而且是相互影响的,在选型时应该通盘考虑。转鼓转速越高,分离能力越高,但是限于机械制造和运行经济型的原因,转鼓直径较大的卧螺离心机,转速相对较低。一般转鼓直径在350mm以上的机型,转鼓转速都在4000r/min以下,小于350mm的机型,转鼓转速可以做得很高,达到6000-7000r/min甚至10000r/min,不过产量相对来说都比较小。

主要特征

- 连续工作,螺旋放电,高容量。

- 结构紧凑,维修方便

- 全封闭运行,现场清洁无污染;

- 絮凝剂、清洗水用量少,日常运行成本低廉;

- 设备布局紧凑,占地面积小,可明显减少征地及基建投资。

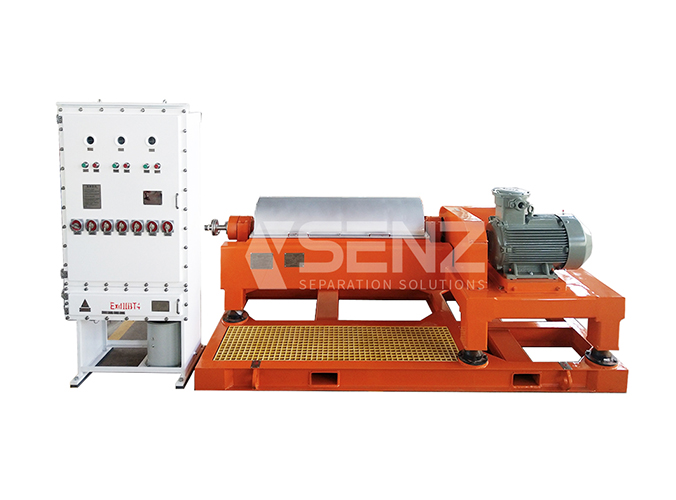

结构及工作原理

卧螺离心机是依靠固液两相的密度差,在离心力的作用下,加快固相颗粒的沉降速度来实现固液分离的。

离心机由两个转子组成,一个叫转鼓,另一转子是螺旋卸料器(简称螺旋)。转鼓高速旋转时,转鼓内浆料随转鼓一同旋转,并受离心力作用,此离心力比重力大许多倍,这样固体颗粒就会从液体中分离出来,从离心机转鼓轴心,沉降到转鼓内壁上,位于转鼓内的螺旋卸料器以低于转鼓的转速转动并将沉积的固体颗粒推到出渣口,外转鼓与螺旋卸料器的差转速取决于差速器的传动比及其转速。

技术参数

用户可根据被分离物料(悬浮液)的物性、分离要求、处理能力、工艺要求等因素综合考虑,合理选择好离心机的工作参数,这样可获得较满意的分离效果和经济效益。颜色和材质可定制。